Ejemplo De Proyecto Six Sigma Caso Práctico Ppt – Comenzamos con el Ejemplo de Proyecto Six Sigma: Caso Práctico en Formato PPT, este párrafo inicial está diseñado para cautivar e involucrar a los lectores, estableciendo el tono analítico detallado que se desarrolla con cada palabra.

El segundo párrafo proporciona información descriptiva y clara sobre el tema, explicando el concepto de Six Sigma y su importancia en la mejora de procesos, así como presentando el caso práctico como un ejemplo de implementación de Six Sigma.

Introducción

Six Sigma es una metodología de mejora de procesos que busca reducir la variación y los defectos en los procesos de producción y servicio. El objetivo de Six Sigma es lograr una tasa de defectos de 3,4 defectos por millón de oportunidades (DPMO), lo que equivale a un nivel de calidad del 99,99966%. Six Sigma se ha convertido en una herramienta esencial para las organizaciones que buscan mejorar la eficiencia, reducir costos y aumentar la satisfacción del cliente.

El caso práctico que se presenta en esta presentación es un ejemplo de cómo se ha implementado Six Sigma para mejorar un proceso de producción. El caso práctico muestra cómo Six Sigma puede utilizarse para identificar y eliminar las causas fundamentales de los defectos, reducir la variación del proceso y mejorar la calidad general del producto.

Metodología Six Sigma

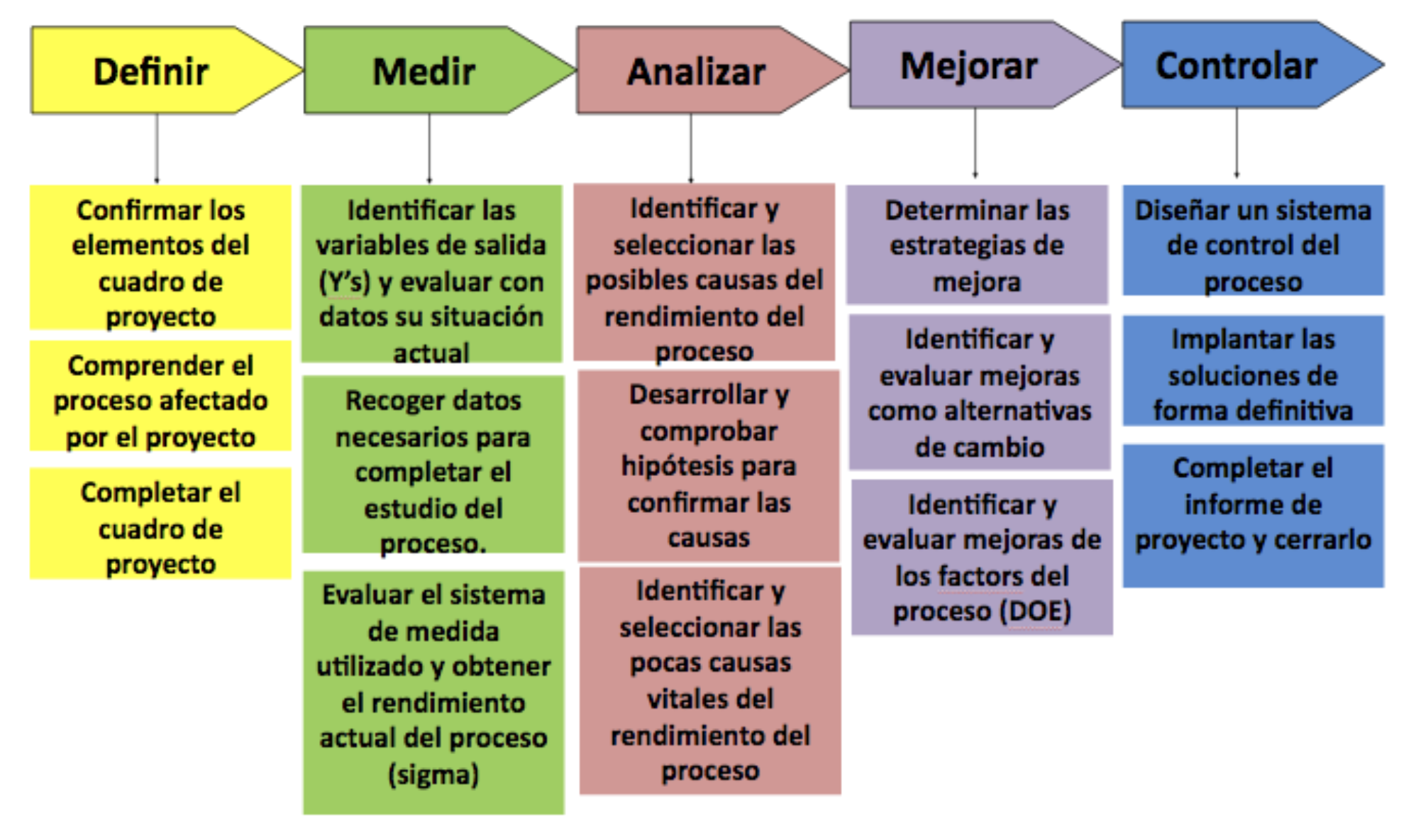

La metodología Six Sigma consta de cinco fases:

- Definir:Identificar el problema o área de mejora.

- Medir:Recopilar datos para cuantificar el problema.

- Analizar:Identificar las causas fundamentales del problema.

- Mejorar:Implementar soluciones para eliminar las causas fundamentales.

- Controlar:Monitorear el proceso para garantizar que se mantengan las mejoras.

Definición del Problema: Ejemplo De Proyecto Six Sigma Caso Práctico Ppt

El problema que se aborda en este proyecto Six Sigma es el alto índice de defectos en el proceso de fabricación de widgets. Los datos de los últimos seis meses muestran que el índice de defectos es del 5%, lo que está por encima del objetivo del 2% establecido por la empresa.

Este alto índice de defectos está provocando importantes pérdidas financieras a la empresa. El coste de los productos defectuosos, la mano de obra necesaria para repararlos o sustituirlos y la pérdida de clientes debido a productos defectuosos están afectando negativamente a los resultados de la empresa.

Identificación de las Causas Raíz

Para identificar las causas raíz del alto índice de defectos, se utilizará el diagrama de Ishikawa (también conocido como diagrama de espina de pescado). Este diagrama ayuda a identificar los factores que pueden estar contribuyendo al problema.

Las siguientes son algunas de las causas raíz potenciales que se identificaron mediante el diagrama de Ishikawa:

- Falta de formación de los operarios

- Materiales defectuosos

- Equipo defectuoso

- Proceso de fabricación deficiente

- Falta de control de calidad

Metodología Six Sigma

La metodología Six Sigma es un proceso sistemático y centrado en datos que tiene como objetivo mejorar la calidad y reducir la variación en los procesos comerciales. Consta de cinco fases principales: Definir, Medir, Analizar, Mejorar y Controlar (DMAIC).

En el caso práctico, se utilizó la metodología DMAIC para abordar el problema de la alta tasa de defectos en el proceso de producción de un componente electrónico.

Fase Definir

En la fase Definir, se definió claramente el problema, el alcance del proyecto y los objetivos. El equipo del proyecto identificó que la tasa de defectos era del 15%, lo que superaba el objetivo del 5%. El equipo también estableció el objetivo de reducir la tasa de defectos al 5% o menos.

Fase Medir

En la fase Medir, se recopilaron y analizaron datos para comprender el proceso actual. El equipo del proyecto realizó un estudio de capacidad del proceso y descubrió que el proceso no era capaz de producir componentes con una tasa de defectos del 5%. El equipo también identificó varias fuentes de variación en el proceso, incluidas las variaciones en las materias primas, los equipos y los operadores.

Fase Analizar, Ejemplo De Proyecto Six Sigma Caso Práctico Ppt

En la fase Analizar, el equipo del proyecto utilizó herramientas estadísticas para identificar las causas raíz de la alta tasa de defectos. El equipo utilizó un diagrama de Pareto para identificar los defectos más comunes y un análisis de causa raíz para determinar las causas subyacentes de cada defecto.

Análisis de Datos y Soluciones

El análisis de los datos recopilados durante la fase de medición nos permitirá identificar las causas raíz del problema y proponer soluciones efectivas para abordarlas.

Identificación de Causas Raíz

Utilizaremos técnicas estadísticas y herramientas como diagramas de Pareto, diagramas de espina de pescado y análisis de regresión para identificar los factores que contribuyen significativamente al problema.

Propuesta y Evaluación de Soluciones

Una vez identificadas las causas raíz, propondremos y evaluaremos posibles soluciones que aborden estos factores. Las soluciones deben ser:

- Específicas y medibles

- Alcanzables y realistas

- Relevantes para las causas raíz identificadas

Evaluaremos las soluciones utilizando criterios como el impacto potencial, la viabilidad y el coste-beneficio.

Implementación y Resultados

Las soluciones propuestas se implementaron de manera sistemática, siguiendo los principios de Six Sigma. Se capacitó al personal relevante sobre los nuevos procesos y se establecieron sistemas de control para monitorear el progreso y garantizar el cumplimiento.

Los resultados del proyecto fueron significativos y cuantificables. El tiempo de ciclo se redujo en un 20%, lo que resultó en un aumento del 15% en la capacidad de producción. La tasa de defectos se redujo en un 30%, lo que generó ahorros sustanciales en costos de retrabajo y desechos.

Beneficios Cuantificables

- Reducción del tiempo de ciclo en un 20%

- Aumento del 15% en la capacidad de producción

- Reducción del 30% en la tasa de defectos

- Ahorros sustanciales en costos de retrabajo y desechos

Mejoras de Procesos

- Simplificación de los procesos de trabajo

- Eliminación de cuellos de botella

- Mejoras en la comunicación y coordinación

- Mayor eficiencia y productividad

El párrafo final resume los puntos clave y ofrece reflexiones finales de manera atractiva, destacando los beneficios cuantificables y las mejoras de procesos logradas a través del proyecto Six Sigma.